在微物联打造的CIII工业互联网平台,超过11万家企业通过该平台获得采购、物流、交易等服务,平台服务领域覆盖车辆运输、工程机械、铁道建设、加工、家电、冶金、汽车、石化化工等多个行业;积微物联通过打造“5G+工业互联网生态”,一期项目网通产品单日满产产能达到6万台;金星集团库房内约16万种零部件被贴上数字化标签,任意扫描一个零部件即刻显示出产品信息……

以工业互联网为代表的数实融合是发展数字经济的重要引擎,也是新质生产力的一大助力。在成都,上述数实融合场景正在涌现。

11月29日下午,红星新闻记者从成都市经信局市新经济委获悉,经过区(市)县推荐、专家评定,200余家企业积极申报,日前,成都市最终认定智能工厂35个,数字化车间73个,较去年认定的13个智能工厂和37个数字化车间,分别增长170%和97%。

电子信息、装备制造“触网”占比大

汽车产业链涌现24个智能工厂及数字化车间

近年来,成都大力发展工业互联网,推动智能制造,探索制造业转型发展新模式。作为成都产业建圈强链的其中一条重点产业链,成都工业互联网“家底”有多厚?据成都市经信局市新经济委工业互联网推进处处长谭明祥介绍,成都已培育48个智能工厂和110个数字化车间,打造4个国家级智能制造示范工厂和31个优秀场景,2家单位获评国家“数字领航”示范,建成2座全球“灯塔工厂”,企业数字化、网络化、智能化发展水平得到显著提升。

今年是成都市开展市级智能工厂和数字化车间认定的第二年,此次35个智能工厂和73个数字化车间获认定,这两项指标分别增长170%、97%。

▲2023年度市级智能工厂名单

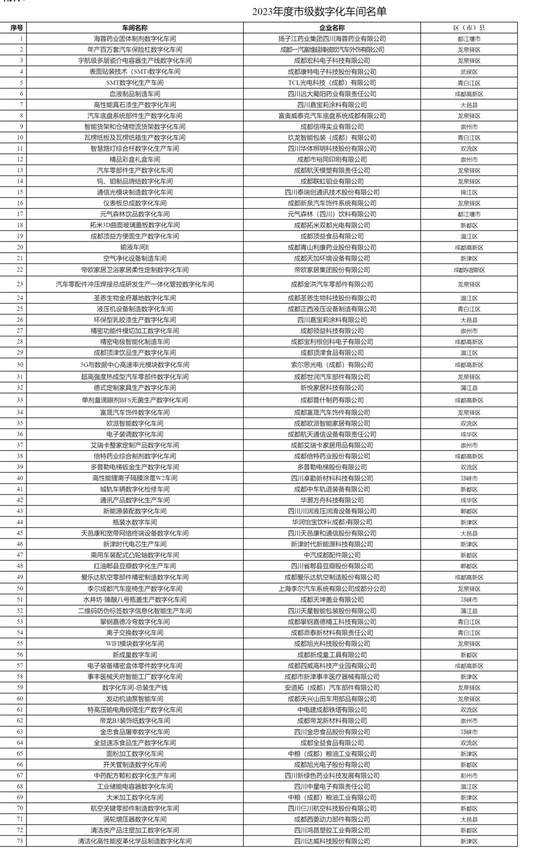

▲2023年度市级数字化车间名单

数据背后,释放出工业互联网产业链哪些发展趋势?据谭明祥介绍,从区域分布看,智能工厂集中在龙泉驿区、成都高新区、新都区、郫都区、温江区等五个区(市)县,成都50%的数字化车间汇聚在龙泉驿区、成都高新区、温江区和新都区等四个区(市)县。

工业互联网受到哪些行业追捧?从行业分布看,电子信息、装备制造两大支柱产业数字化转型呈集群化发展,其智能工厂/数字化车间占总数的54%。其中,智能工厂数量最多的产业来自电子信息,累计17家,占总数的35%,主要集聚在智能终端、电池储能等细分领域;47个数字化车间集聚在装备制造产业,占总量的43%;智能终端、食品、新材料、汽车等四个细分领域数字化车间占总量50%。

从产业发展看,龙泉驿区作为西部重要的汽车产业基地,聚焦加快汽车产业数字化、智能化、服务化转型步伐,发挥一汽·大众、领吉汽车等龙头企业辐射带动作用,推动汽车产业高端研发、生产制造、技术创新、产品服务全链条融合发展。谭明祥介绍,汽车产业发展中,车企智能化、数字化步伐提速,汽车产业链交出24个智能工厂及数字化车间“成绩单”,总量位居全市第一。

成都高新区、新都区、郫都区拥有智能工厂及数字化车间占全市近30%,形成电子信息产业集聚效应。其中,崇州市是全国五大家具产业基地之一,20余年来深耕家具产业全链条发展,引育全友、明珠、索菲亚等四家全国家具行业十强企业,带动超千家家居制造与配套企业集群成链发展,建成9个家具产业类智能工厂/数字化车间,产业生态发展显著。

▲成都电子信息产业功能区

智能化、数字化改造助企降本增效

专精特新企业智能工厂生产效率提升30%以上

通过智能化、数字化改造,成都企业提速转型升级步伐。据成都市经信局市新经济委研究发现,从转型成效看,企业智能工厂/数字化车间建成后,社会、经济效益显著,生产效率、销售增长率有效提升,产品研发周期明显缩短,产品成本、产品不良率有效降低。仅从数字化车间应用成效来看,企业生产效率提高15%以上,产品成本降低10%以上,能源资源利用率提高超10%,企业销售实现50%以上增长率。

成都企业华融化学股份有限公司(简称“华融化学”)主要从事氢氧化钾绿色循环综合利用,系国家级专精特新“小巨人”企业,获得2023年度市级智能工厂认定。近年来,企业通过对工厂的数字化智能化改造,实施生产设备、仪器仪表的组网联网并建立数采平台,实现数据的实时感知采集,与销、产、储、运、财等核心业务领域数据打通。

一系列智能化实践之后,华融化学实现降本增效。“我们在产销方面花了更多精力做智能化和精细化工作,通过两年的建设,我们的智能工厂生产效率提升30%以上,单位产品成本降低10%以上,产品研发周期缩短15%,设备综合利用率提供15%以上,最终助力企业销售,每月的出货量实现高增长。”华融化学证券事务代表唐燕婕说。

从事密封技术研究的中密控股股份有限公司(简称“中密控股”)也获得2023年度市级智能工厂认定。这家企业有哪些“打法”?据中密控股项目专员高丽萍介绍,此前公司面临交期难以保证、产供销协同效率较低等问题,后来建设协同管理、研发创新、智能制造等3大平台,实现降本增效,高丽萍透露,目前集团内部公司之间的生产协同由过去7-10天缩短为1-3天,生产运行效率提高了40%,产品的生产周期由原来的60天减少到现在的40天。

▲天府智能制造产业园

为90余家企业开展智能制造咨询诊断

建成市级智能工厂/数字化车间共计158个

成绩背后,成都如何“出招”?谭明祥介绍,企业培育成为关键一环,对此,成都形成了推动工业互联网“点、线、面、体”相结合的工作模式。

从培育过程看,成都以推进企业利用数字化技术、运用数字化设备为“点”,以数字技术赋能产线业务、建设数字化车间为“线”,以整个企业实现业务数据联通、建成智能工厂为“面”,以龙头企业数字化转型内部延伸到外部、带动产业链上下游共同发展成“体”,由点到线、聚线成面、面动成体,梯度培育“数字化车间—智能工厂—国家级示范工厂/灯塔工厂”,循序渐进推进制造业数字化转型升级。

对中小型制造业企业而言,推动智能化、数字化改造会产生一定的费用,如何降低中小企业“触网”成本?“在推动数实融合过程中,一些企业缺乏专业人才,不知道怎么进行智能化、数字化转型,不知道转型之后遇到什么效果,总体看,无论是数字化专业知识,还是资金投入方面,不少企业有顾虑。为此,一方面,市经信局市新经济委大力向企业宣讲典型案例,打消一些企业的顾虑;一方面,通过采取政府购买服务的形式,连续两年组织专业机构为一些企业实施智能制造咨询诊断服务。”谭明祥说。

统计数据显示,成都2023年第一阶段智能制造咨询诊断工作中,普什制药、重汽王牌、微网优联等90余家企业收到了专属“良方”,覆盖生产流程数字化、场景工艺自动化、内外网改造智能化、企业发展协同化等各个方面。

一系列助企惠企“组合拳”打出后,成都形成了一批制造业数字化转型示范标杆,建成市级智能工厂/数字化车间共计158个,微网优联、华融化学等单位的31个典型场景获评国家级智能制造优秀场景。此外,巴莫、天味等4家单位入选国家级智能制造示范工厂揭榜单位,成飞、领吉2家单位获评国家“数字领航”企业,建成西门子、富士康等2座全球“灯塔工厂”。

红星新闻记者 叶燕 宋嘉问